Matière

- Matière et Energie

- Energie

Le silicium noir rend les cellules solaires abordables

- Tweeter

-

-

0 avis :

Selon des chercheurs de la National Renewable Energy Laboratory (NREL), un traitement chimique simple pourrait remplacer les coûteux revêtements antireflets des cellules solaires, et faire ainsi baisser le coût des panneaux solaires en silicium cristallin. Les plaquettes de silicium cristallin employées pour fabriquer des cellules solaires subissent tous un traitement permettant d'obtenir une surface recouverte d'antireflets, généralement du nitrure de silicium.

Cette couche supplémentaire a pour but d'améliorer l'efficacité de la cellule solaire, car elle supprime l'effet de réflexivité. Au final, plus de photons sont absorbés par la plaquette de silicium au lieu "de rebondir" en surface, ce qui augmente le flux d'électricité.Mais cette couche supplémentaire a un coût. "Nous croyons que ce procédé peut être moins cher" explique Howard Branz, l'un des chercheurs au NREL. Même avec un revêtement, les meilleures cellules solaires en silicium réfléchissent généralement 3% de la lumière reçue. Le NREL a développé un moyen peu coûteux pour fabriquer du silicium-noir un matériau qui ne reflète quasiment pas de lumière.

Des cellules en silicium monocristallin dont la surface était noire, et ne possédant aucun revêtements antireflets supplémentaires sont parvenues à convertir 16,8 % de la lumière en électricité, soit environ la même efficacité offerte par une cellule en silicium cristallin typique. Le précédent record pour un cellule en silicium noir était de 13,9 %.

Le laboratoire a remplacé le processus de revêtement sous-vide par un autre procédé chimique qui peut être effectué à température et à pression ambiantes, tout en utilisant du matériel existant dans les usines actuelles. Une plaquette est immergée dans un bain contenant une solution de peroxyde d'hydrogène, d'acide fluorhydrique, d'acide chloraurique, composé d'hydrogène, de chlore, et d'or.

La petite quantité d'or dans le bain acide agit comme un catalyseur lors des réactions chimiques. Ces dernières conduisent à la formation de nanoparticules d'or qui s'introduisent dans les nanoaspérités à des profondeurs plus ou moins variables du wafer. L'or est réutilisable plusieurs fois. Ce procédé de gravure prend 3 minutes à température ambiante, et moins d'une minute à 40ºC. Le résultat est une plaquette de silicium noire très absorbante et dont la surface est criblée de petits tunnels à différentes profondeurs.

Noter cet article :

Vous serez certainement intéressé par ces articles :

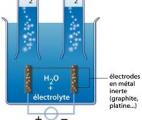

Vers une production de l'hydrogène bon marché

Des chercheurs de l’Université d'Umeå, en Suède, viennent de mettre au point une nouvelle technique pour améliorer la production d’hydrogène par électrolyse. La production d’hydrogène par ...

Israël se dote d'une nouvelle arme-laser pour contrer les attaques de drones

Israël s’apprête à déployer pour la première fois au monde un système laser qui pourra aider à intercepter les roquettes lancées par le Hamas. Annoncé depuis plusieurs années, le canon laser, ...

Edito : Le stockage massif de l’énergie devient enfin un enjeu de société

En 2023, selon le rapport ember-climat (Voir EMBER), la part des énergies renouvelables dans la production mondiale d’électricité a atteint 39 %. Cette part devrait atteindre 60 % en 2040 et au ...

Recommander cet article :

- Nombre de consultations : 180

- Publié dans : Energie

- Partager :